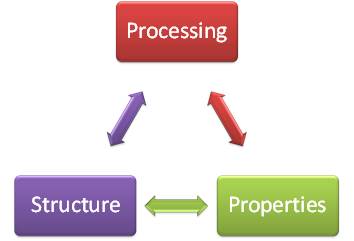

高分子の特徴を活かし、高性能な材料の作り方を追求する!

高分子のひも状構造を活かしたナノ構造制御およびミクロ形態制御を有機的に組み合わせることで、材料の新たな才能(性質)を引き出し、その可能性を追求します。材料の成長

(構造形成) 過程に着目し、育て方 (作製条件) によって素材のもつポテンシャルを最大限に発揮させることで、環境に優しい手法(グリーンプロセッシング)で優れた性能・機能をもつ高分子材料、繊維材料、およびセラミックスの創製を目指しています。

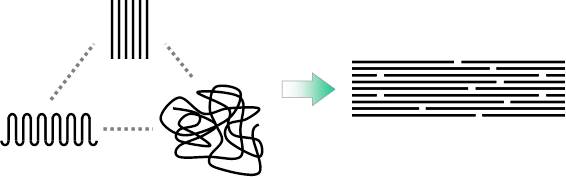

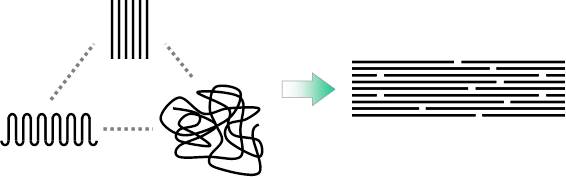

高分子をならべる

例えば・・・高性能・高機能フィルム/繊維

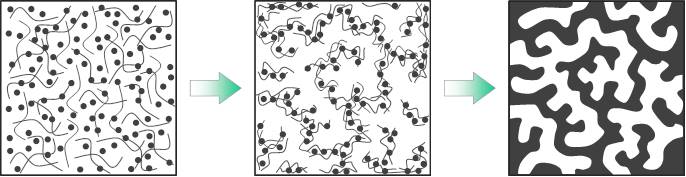

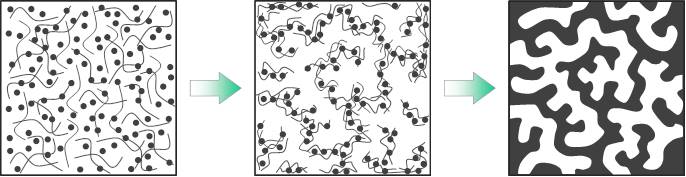

高分子をつかってならべる

例えば・・・セラミックスの機能合成

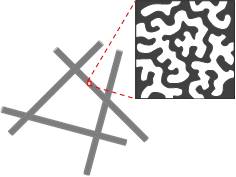

形態機能性材料

ナノ構造体・ナノ構造繊維

- 高分子の特徴を活かしたプロセスを追求する ~目に見えない高分子を自在に操る~

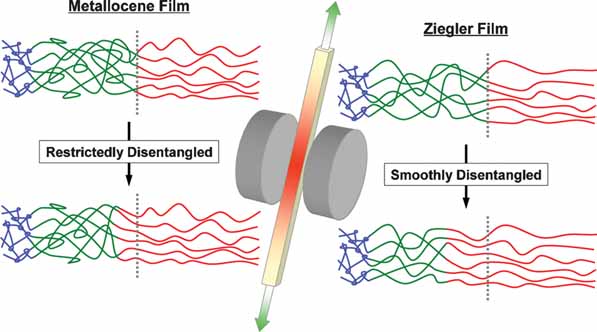

- 高分子鎖は”ひも”のように長いため、互いに絡み合うという特性をもっています。この分子鎖絡み合い特性を熱処理・延伸・繊維化により制御する(解きほぐす・並べる)ことで、プラスチック製品の高性能化・高機能化が期待できます。そこで、高分子材料の成形(延伸・紡糸(繊維化)・熱処理)過程における構造形成挙動を解明することで、高分子材料の高性能化に取り組んでいます。

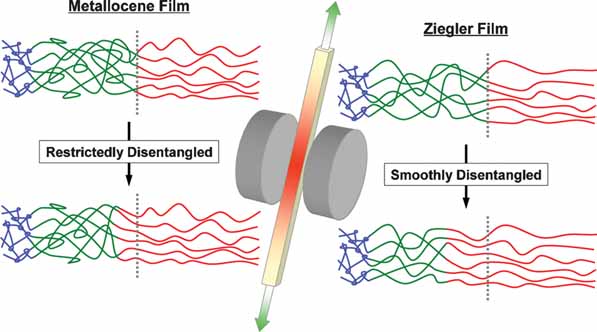

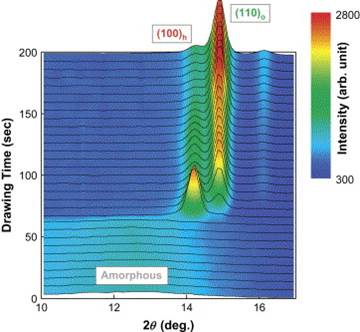

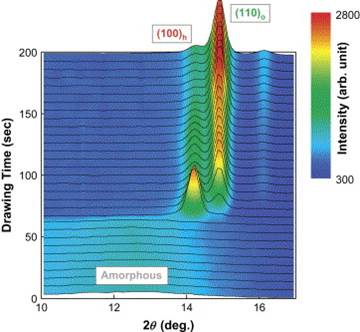

高分子の中で最もシンプルな化学構造を有するポリエチレンについて、その溶融延伸過程における構造形成挙動の解析を行ってきました。超高分子量ポリエチレン(UHMW-PE)の溶融延伸過程における一時通過型結晶化挙動を分子鎖絡み合い状態変化の指標とし、その変形過程をin-situ(その場)で計測することで、絡み合い解きほぐし状態の解析を行いました。また、絡み合い状態の変化に伴う緩和時間変化を評価することで、溶融延伸過程における分子鎖絡み合いの質と量の変化を直接的に検知することに成功しています。このような溶融延伸過程での構造形成メカニズムに関する知見は他の高分子材料にも展開することが可能であることから、本アプローチは溶融成形過程における構造変化の解明といった産業的な意味も有しています。

高分子の中で最もシンプルな化学構造を有するポリエチレンについて、その溶融延伸過程における構造形成挙動の解析を行ってきました。超高分子量ポリエチレン(UHMW-PE)の溶融延伸過程における一時通過型結晶化挙動を分子鎖絡み合い状態変化の指標とし、その変形過程をin-situ(その場)で計測することで、絡み合い解きほぐし状態の解析を行いました。また、絡み合い状態の変化に伴う緩和時間変化を評価することで、溶融延伸過程における分子鎖絡み合いの質と量の変化を直接的に検知することに成功しています。このような溶融延伸過程での構造形成メカニズムに関する知見は他の高分子材料にも展開することが可能であることから、本アプローチは溶融成形過程における構造変化の解明といった産業的な意味も有しています。

- グリーンプロセッシング(環境低負荷型成形法)による高強度繊維の作製

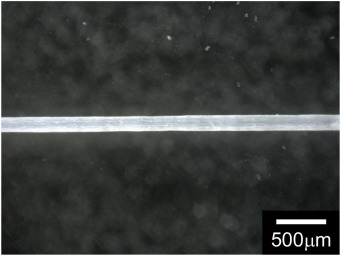

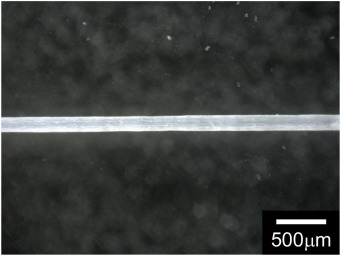

これらの知見を生かし、UHMW-PEなど超高分子量ポリマーの溶融紡糸に取り組んでいます。UHMW-PEは溶融状態で多くの絡み合いを形成するため溶融粘度が高く、溶融紡糸による繊維作製は困難とされています。そこで、溶融紡糸と溶融延伸を組み合わせることで、1GPaを超える破断強度をもつ高強度UHMW-PE繊維の作製に成功しました。この研究成果により、令和元年度繊維学会奨励賞を受賞しました(解説はこちら)。

これらの知見を生かし、UHMW-PEなど超高分子量ポリマーの溶融紡糸に取り組んでいます。UHMW-PEは溶融状態で多くの絡み合いを形成するため溶融粘度が高く、溶融紡糸による繊維作製は困難とされています。そこで、溶融紡糸と溶融延伸を組み合わせることで、1GPaを超える破断強度をもつ高強度UHMW-PE繊維の作製に成功しました。この研究成果により、令和元年度繊維学会奨励賞を受賞しました(解説はこちら)。

さらに、UHMW-PEを高密度ポリエチレン(HDPE)と複合化することで、溶融紡糸PE繊維として最高レベルの破断強度2GPaを実現しています。

本研究は、JST A-STEP産学共同(育成型)の令和2年度募集における新規課題として採択されました。本手法は、有機溶媒を使用しないグリーンプロセッシング(環境低負荷型成形法)による高強度繊維の作製法として期待されています。

・プロジェクト概要はこちら

・新技術説明会での発表はこちら

・JSTnewsでの研究紹介はこちら(PDF)

- これら一連の研究を通して、高分子鎖の特徴を生かした構造形成による繊維・フィルム材料の高性能化・高機能化について追求しています。有機溶媒を使用しない私たちの溶融プロセスは、製造工程における環境負荷・コストの低減、低価格での高性能繊維・フィルムの市場提供、高強度化によるプラスチック使用量の削減につながる、持続可能な開発目標(SDGs)の達成に貢献する成形法です。

高分子がもつ構造連続性、構造形成能、および成形性を利用した有機‐無機変換プロセスによるセラミックスの機能合成に取り組んでいます。このような観点から設計されたプロセスは、セラミックスにおける新たな機能創製アプローチとして期待されています。

- ホウ素系非酸化物セラミックス粉末の低温熱炭素還元法

- 有機化合物の反応性と構造秩序性を利用して活性前駆体を形成することで、セラミックス粉末の低温合成に取り組んでいます。

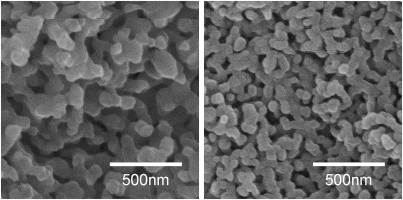

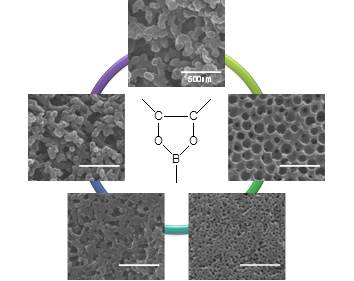

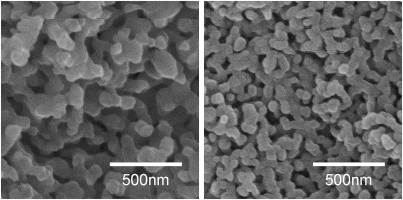

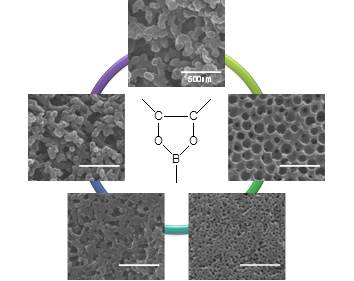

ホウ素系非酸化物セラミックス粉末の合成法である熱炭素還元法は固相反応であり、高温での焼成を必要とします。熱炭素還元法における合成(反応)温度の低温化には、固相のホウ素源と炭素源の接触、および物質拡散が起こる接触界面の増大が必要となります。そのためには、生成反応機構に基づく前駆体構造の構築がキーポイントになります。そこで、炭素源として有機化合物(ポリオール)を用い、有機化合物との結合形成および相分解による組成制御と組織形成を導入することで、共連続構造あるいは海島構造をもつナノ構造体の形成に成功しました。これを前駆体とすることで、高温での焼成が必要であった炭化ホウ素(B4C)、窒化ホウ素(BN)、六ホウ化カルシウム(CaB6)などのホウ素系非酸化物セラミックス粉末における新たな低温合成法(ソフト化学合成)を確立しています。この研究成果により、第72回(2017年度)日本セラミックス協会賞(進歩賞)を受賞しました(総説はこちら)。

ホウ素系非酸化物セラミックス粉末の合成法である熱炭素還元法は固相反応であり、高温での焼成を必要とします。熱炭素還元法における合成(反応)温度の低温化には、固相のホウ素源と炭素源の接触、および物質拡散が起こる接触界面の増大が必要となります。そのためには、生成反応機構に基づく前駆体構造の構築がキーポイントになります。そこで、炭素源として有機化合物(ポリオール)を用い、有機化合物との結合形成および相分解による組成制御と組織形成を導入することで、共連続構造あるいは海島構造をもつナノ構造体の形成に成功しました。これを前駆体とすることで、高温での焼成が必要であった炭化ホウ素(B4C)、窒化ホウ素(BN)、六ホウ化カルシウム(CaB6)などのホウ素系非酸化物セラミックス粉末における新たな低温合成法(ソフト化学合成)を確立しています。この研究成果により、第72回(2017年度)日本セラミックス協会賞(進歩賞)を受賞しました(総説はこちら)。

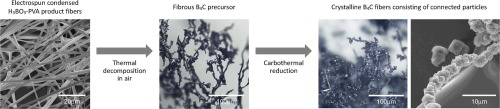

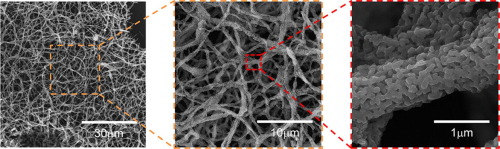

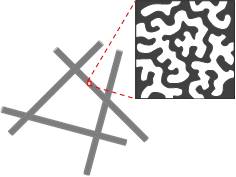

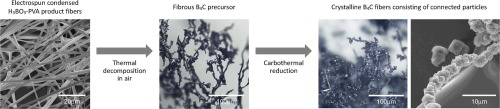

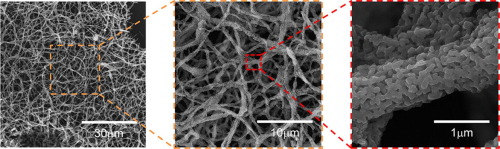

さらに、高分子の成形性を利用して電界紡糸(エレクトロスピニング)により前駆体を繊維化することで、連結粒子からなる繊維状B4Cの作製に成功しています(詳しくはこちら)。

- 形態機能性セラミックスの作製

- 高分子が形成する組織構造を利用して、形態機能性を有するセラミックスの作製に取り組んでいます。また、高分子を利用したソフト化によるセラミックスの構造化に取り組んでいます。本アプローチによりボトムアッププロセス(秩序構造形成)とトップダウンプロセス(成形・紡糸)を融合させることで、階層的3次元構造化された材料への展開を目指しています。

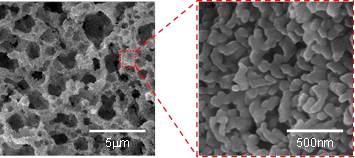

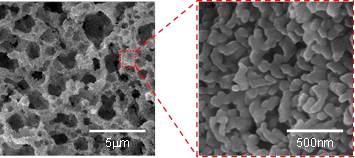

- ポリビニルアルコール(PVA)水溶液に凍結‐低温解凍プロセスを施すことで分子鎖ネットワークの形成によりゲル化することが知られています。これを駆動力として非晶質リン酸カルシウムナノ粒子をネットワーク化することで、高度な共連続ナノ多孔をもつ水酸アパタイト(HAp)の作製に成功しています。また、この手法をエマルションテンプレート法と組み合わせることでナノ/マイクロサイズの孔をもつ多孔体の作製、電界紡糸(エレクトロスピニング)法を用いることでナノ多孔をもつナノ繊維構造体の作製に成功しています。

高分子の中で最もシンプルな化学構造を有するポリエチレンについて、その溶融延伸過程における構造形成挙動の解析を行ってきました。超高分子量ポリエチレン(UHMW-PE)の溶融延伸過程における一時通過型結晶化挙動を分子鎖絡み合い状態変化の指標とし、その変形過程をin-situ(その場)で計測することで、絡み合い解きほぐし状態の解析を行いました。また、絡み合い状態の変化に伴う緩和時間変化を評価することで、溶融延伸過程における分子鎖絡み合いの質と量の変化を直接的に検知することに成功しています。このような溶融延伸過程での構造形成メカニズムに関する知見は他の高分子材料にも展開することが可能であることから、本アプローチは溶融成形過程における構造変化の解明といった産業的な意味も有しています。

高分子の中で最もシンプルな化学構造を有するポリエチレンについて、その溶融延伸過程における構造形成挙動の解析を行ってきました。超高分子量ポリエチレン(UHMW-PE)の溶融延伸過程における一時通過型結晶化挙動を分子鎖絡み合い状態変化の指標とし、その変形過程をin-situ(その場)で計測することで、絡み合い解きほぐし状態の解析を行いました。また、絡み合い状態の変化に伴う緩和時間変化を評価することで、溶融延伸過程における分子鎖絡み合いの質と量の変化を直接的に検知することに成功しています。このような溶融延伸過程での構造形成メカニズムに関する知見は他の高分子材料にも展開することが可能であることから、本アプローチは溶融成形過程における構造変化の解明といった産業的な意味も有しています。

これらの知見を生かし、UHMW-PEなど超高分子量ポリマーの溶融紡糸に取り組んでいます。UHMW-PEは溶融状態で多くの絡み合いを形成するため溶融粘度が高く、溶融紡糸による繊維作製は困難とされています。そこで、溶融紡糸と溶融延伸を組み合わせることで、1GPaを超える破断強度をもつ高強度UHMW-PE繊維の作製に成功しました。この研究成果により、令和元年度繊維学会奨励賞を受賞しました(解説はこちら)。

これらの知見を生かし、UHMW-PEなど超高分子量ポリマーの溶融紡糸に取り組んでいます。UHMW-PEは溶融状態で多くの絡み合いを形成するため溶融粘度が高く、溶融紡糸による繊維作製は困難とされています。そこで、溶融紡糸と溶融延伸を組み合わせることで、1GPaを超える破断強度をもつ高強度UHMW-PE繊維の作製に成功しました。この研究成果により、令和元年度繊維学会奨励賞を受賞しました(解説はこちら)。

ホウ素系非酸化物セラミックス粉末の合成法である熱炭素還元法は固相反応であり、高温での焼成を必要とします。熱炭素還元法における合成(反応)温度の低温化には、固相のホウ素源と炭素源の接触、および物質拡散が起こる接触界面の増大が必要となります。そのためには、生成反応機構に基づく前駆体構造の構築がキーポイントになります。そこで、炭素源として有機化合物(ポリオール)を用い、有機化合物との結合形成および相分解による組成制御と組織形成を導入することで、共連続構造あるいは海島構造をもつナノ構造体の形成に成功しました。これを前駆体とすることで、高温での焼成が必要であった炭化ホウ素(B4C)、窒化ホウ素(BN)、六ホウ化カルシウム(CaB6)などのホウ素系非酸化物セラミックス粉末における新たな低温合成法(ソフト化学合成)を確立しています。この研究成果により、第72回(2017年度)日本セラミックス協会賞(進歩賞)を受賞しました(総説はこちら)。

ホウ素系非酸化物セラミックス粉末の合成法である熱炭素還元法は固相反応であり、高温での焼成を必要とします。熱炭素還元法における合成(反応)温度の低温化には、固相のホウ素源と炭素源の接触、および物質拡散が起こる接触界面の増大が必要となります。そのためには、生成反応機構に基づく前駆体構造の構築がキーポイントになります。そこで、炭素源として有機化合物(ポリオール)を用い、有機化合物との結合形成および相分解による組成制御と組織形成を導入することで、共連続構造あるいは海島構造をもつナノ構造体の形成に成功しました。これを前駆体とすることで、高温での焼成が必要であった炭化ホウ素(B4C)、窒化ホウ素(BN)、六ホウ化カルシウム(CaB6)などのホウ素系非酸化物セラミックス粉末における新たな低温合成法(ソフト化学合成)を確立しています。この研究成果により、第72回(2017年度)日本セラミックス協会賞(進歩賞)を受賞しました(総説はこちら)。